T68型卧式镗床电气控制系统改造

【摘要】T68型卧式镗床传统电气控制系统都采用继电器—接触器控制方式,针对其存在硬件电路复杂、触点较多、可靠性较差、维修任务繁重等缺点,本文提出运用三菱FX2N系列PLC对其进行改造,在保障功能的基础上,克服了原有缺点,提高了工作效率。

【关键字】T68卧式镗床;电气控制;PLC

1引言

镗床是机械加工使用较为普遍的设备,其主要用于加工精度和光洁度要求较高的孔以及各孔间的距离要求较为精确的零件。镗床的类型主要有:卧式铣镗床、坐标镗床、精镗床、立式铣镗床、深孔镗床等,T68 镗床是应用最广泛的一种。T68镗床传统的控制系统采用的是继电器逻辑控制方式,硬件连接线路较多,线路复杂,可靠性差。针对这种情况,采用PLC对卧式镗床电气控制系统进行改造,可降低设备故障率,提高设备使用效率,运行效果良好。

2T68镗床电气控制电路分析

T68镗床的继电器-接触器电气控制系统主要包括两个部分:机床的主轴运动与进给运动,共用一台双速电动机M1,低速是△接法,高速是YY按法,主轴旋转和进给都由齿轮变速,停车时采用了反接制动,主轴和进给的齿轮变速采用了断续自动低速冲动。工作台的快移采用电动机M2。

根据T68镗床工作原理和电气控制电路分析可知,两个电动机主要是由七个交流接触器控制,主轴变速,是通过行程开关及速度继电器控制,电气连锁保护通过两个行程开关来实现。

3电气控制系统PLC改造

3.1确定改造方案

在进行T68镗床电气控制系统PLC改造时,要保留原镗床的工艺加工方法不变;电气控制系统控制元件(包括按钮、行程开关、热继电器和接触器) 的作用与原电气线路相同;保留原有的主电路;主轴和进给的操作方法(起动、制动、低速、高速、变速和冲动)不变;将原系统中的时间继电器和中间继电器去掉, 改用PLC中的软继电器代替;将原继电器控制中的硬件接线改为软件编程来代替,并考虑到变速中的衔接问题。

3.2PLC输入/输出点数设计

采用PLC 实现T68 镗床电气控制时,照明、低压备用电源插座及控制电源变压器及相关电路保持原电路配置连接。PLC输入/ 输出点数在不改变原操作系统情况下,根据原继电器控制计算。

原主轴电机正反转启动按钮和停止按钮3个,主轴电机正反转点动控制按钮2个,共5点;主轴变速行程开关1个,进给变速行程开关2个,共3点;主轴电机低、高速度变换行程开关1个用1个点;换刀限位开关1个用2个点。输入点数总共11点。

主电气系统正、反转交流接触器2个,共2点;主轴电机低速和高速转换用交流接触器2个,共2点;限流电阻短路用接触器1个,用1点;快速电机正反转用交流接触器2个,共2点。输出点数总共为7点。

3.3PLC型号选择

目前,PLC在工业控制领域应用十分广泛,厂家和类型繁多。根据T68镗床电气控制系统特点,即输入/输出点数共计25点,同时考虑PLC 的性能、功能、价格等因素,最后确定选用FX2N—48MR。其具有输入点数24点和输出点数24点,能满足设计要求。

3.4PLCI/O分配

根据T68卧式镗床控制电路的分析,PLC控制系统的输入/ 输出地址分配表

如表1所示:

地址 符号名称 作用

X0 SB1 主电机停止按钮

X1 SB2 主电机正转控制按钮

X2 SB3 主电机反转控制按钮

X3 SB4 主电机正转点动控制按钮

X4 SB5 主电机反转点动控制按钮

X5 SQ1 高低速控制按钮

X6 SQ2 变速行程开关

X7 SQ3 换刀限位开关

X10 SQ4 换刀限位开关

X11 SQ5 快速电机快退控制按钮

X12 SQ6 快速电机快进控制按钮

Y1 KM1 主电机正转控制

Y2 KM2 主电机反转控制

Y3 KM3 主电机低速控制

Y4 KM4 主电机高速控制

Y5 KM5 主电机高速控制

Y6 KM6 快进电机正转控制

Y7 KM7 快进电机反转控制

表1 输入/输出地址分配表

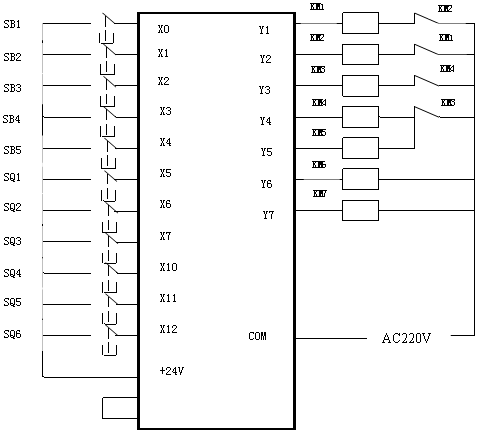

PLC控制系统的输入/ 输出接线如图1所示:

图1 输入/ 输出接线图

3.5PLC控制程序设计

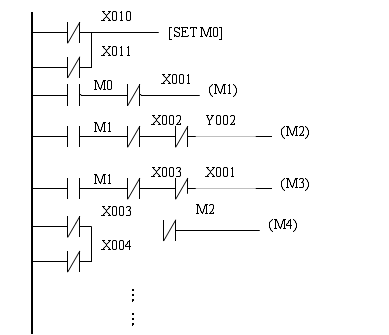

T68镗床控制系统程序设计采用梯形图程序,在编写梯形图程序过程中,需要考虑到梯形图的设计规则和传统电路的设计规则不同。设计梯形图时以线圈为单位,分别考虑继电器电路图中每个线圈受到哪些触点和电路的控制,然后画出相应的等效梯形图;外部输入应尽量采用常开触点;联锁电路在梯形图中,除对应的输出继电器的线圈串联常闭触点组成软件互锁外,还应在PLC 输出电路中设置硬件互锁;应尽量简化电路。根据原理图和接线图可设计出控制系统部分梯形图程序,如图2所示:

图2 梯形图

4软、硬件调试

4.1软件仿真调试

在硬件调试前,首先要验证PLC 程序设计的正确性,以及确保系统成功安装和调试,先进行模拟仿真。利用装有三菱FX系列PLC的“可编程逻辑控制器实验箱”进行模拟仿真,将梯形图程序通过软件写入PLC,用七个发光二极管代替PLC输出端口Y控制的七个继电器,用开关代替PLC 输入端口X的控制按钮、高低速控制开关、主轴变速行程开关、换刀限位开关等。通过扳动各个开关,观察各发光二极管的发光情况,验证程序设计与T68卧式镗床控制电路的逻辑关系是否正确。通过试验,仿真结果和实际控制结果一直。

4.2硬件调试

为了更接近工程实际,达到更逼真的模拟效果,该电路的主电路采用的是380V三相交流电,元器件使用实际车床需要的元器件。根据电流走向排布好各个器件,PLC控制电路和模拟位置开关做一个控制盒,安装好电路后,先用万用表测试各部分电路,以确定电路连接正确,没有短路现象,经反复测试后方可带电操作。

首先,测试主电机能否正常正转低速启动;主电机正转低速停车;主电机正转高速启动;主电机正转高速停车;主电机反转、点动、变速控制;快进电机正、反转控制。

安装步骤进行硬件调试,结果和实际运行情况一直,效果良好。

5结语

将T68镗床传统继电器-接触器控制方式改造为PLC 控制方式,一次性投资和工作量都较大,但是,去掉了中间继电器和时间继电器,使控制系统结构简单。并且PLC可以用小电流控制大电流,软件控制硬件,可避免出现因误操作而引起的事故。能在恶劣的环境下稳定地工作,控制系统抗干扰能力强,工作可靠,故障率明显降低,提高设备的使用率,取得了很好的控制效果。

参考文献

[1]廖常初.PLC编程及应用[M].北京:机械工业出版社,2004.

[2]阮友德.电气控制与PLC实训教程[M].北京:人民邮电出版社,2006.

[3]陆运华,胡翠华.图解PLC控制系统梯形图及指令表[M].北京:中国电力出版社,2007.

[4]史国生.电气控制与可编程控制器技术[M].北京:化学工业出版社,2004.

[5]三菱FX2PLC使用手册[Z].